MATERIAL IGNÍFUGOCondiciones extremas - Soluciones seguras

Con el aumento de las presiones y/o temperaturas en las aplicaciones de oxígeno, también aumenta el riesgo de incendio.

Debido al efecto favorecedor del fuego del oxígeno, la temperatura de ignición de los materiales se reduce considerablemente. Como resultado, los materiales que no son inflamables en condiciones ambientales normales se queman completamente bajo el efecto del oxígeno.

A altas presiones, los picos de presión pueden provocar temperaturas muy elevadas. Éstas superan considerablemente la temperatura de ignición de los materiales metálicos, que es más baja bajo la influencia del oxígeno, lo que puede provocar incendios catastróficos.

Goetze es su socio en seguridad aquí también.

Para aplicaciones críticas de este tipo, GOETZE ha desarrollado una solución adecuada y segura con la serie 492 GOX. Las piezas que soportan presión han sido sustituidas por materiales seguros como Monel y latón.

¿APLICACIONES CON OXÍGENO? ¡PERO SEGURO! Válvulas de oxígeno en uso

Las válvulas de seguridad que se utilizan específicamente para aplicaciones de oxígeno se emplean en una amplia gama de industrias. En particular, en el ámbito de la producción de gases técnicos, gases medicinales, en fabricantes de compresores, así como en fabricantes de componentes y constructores de instalaciones.

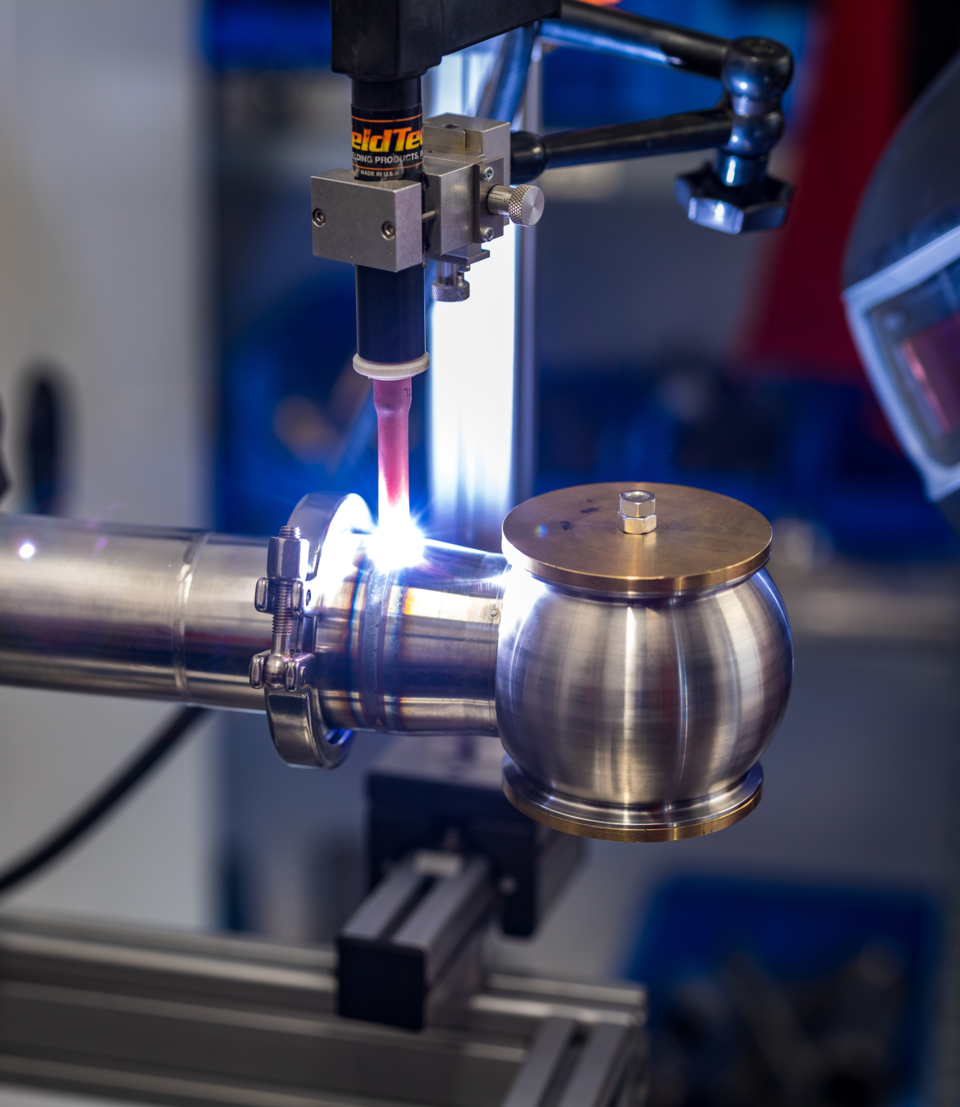

Debido a los requisitos especiales para el oxígeno a alta presión, la válvula de seguridad 492GOX tiene componentes fabricados en Monel para evitar de forma fiable la combustión del oxígeno.

Además, la válvula de seguridad 492GOX se sometió a una prueba especial de sobrepresión de oxígeno.

CONDICIONES EXTREMAS - SOLUCIONES SEGURASProceso de producción de gases purificados

En el caso de los gases críticos, como el oxígeno y el hidrógeno, es imprescindible cumplir los pasos esenciales.

En el ámbito de las aplicaciones de oxígeno, es necesario utilizar materiales de sellado que hayan sido probados por el Instituto Federal de Ensayo de Materiales (BAM) para el ámbito de aplicación:

- Las piezas individuales se limpian con disolventes específicos y ultrasonidos. A continuación, las piezas individuales se embalan en cajas de transporte cerradas.

- El montaje, las pruebas, el embalaje y el etiquetado de las válvulas se realizan en nuestras propias estaciones de montaje. Estos pasos sirven al objetivo de alcanzar los correspondientes valores límite de compuestos de hidrocarburos e impurezas de partículas.

- Envío de las válvulas al cliente

Un personal formado profesionalmente, el cumplimiento de todas las normativas pertinentes y la supervisión recurrente de los procesos de limpieza, montaje, pruebas, envasado y etiquetado sin aceite, grasa ni partículas garantizan a los clientes una válvula conforme a los gases ultrapuros para sus aplicaciones.

MATERIAL DE LECTURACondiciones extremas - Soluciones seguras

Lea nuestro folleto sobre gases técnicos.

al folleto